「2028年までの電子部品技術

ロードマップ」を

発刊、報告会の開催

超スマート社会(Society 5.0)の実現に貢献する電子部品の動向

電子部品部会/部品技術ロードマップ専門委員会では、2017年に発刊した「電子部品技術ロードマップ」を全面改訂し、『2028 年までの電子部品技術ロードマップ』、副題を「超スマート社会(Society 5.0)の実現に貢献する電子部品の動向」として2019 年版を発刊しました。電子部品技術ロードマップは電子部品を扱う技術者あるいは関係者を対象に、電子部品を取り巻く環境、電子部品の現状、10年後までの技術動向および将来への展望などを提示しています。

刊行物のご案内

2028年までの

電子部品技術ロードマップ

- ■編集・発行:JEITA部品技術ロードマップ専門委員会

- ■体 裁:A4版 430頁

- ■頒布価格:

- JEITA会員 8,640円

- 一般(非会員)12,960円

(送料別、消費税含む)

※詳細はJEITAホームページにてご確認ください。

注目するフィールド(第2章)

世界的に取り組まれているSDGs(持続的な開発目標)に関する我が国のアクションプラン(優先課題)の3本柱の一つであるSociety 5.0(超スマート社会)の実現のために注目すべきフィールドとして、「ヒューマンライフ」、「インダストリー」、「モビリティ」、「六次産業」を2019年版のロードマップで取り上げました。

- ヒューマンライフ(キーワード:「手に入れる」、「健康を維持する」、「生涯活躍する」、「暮らす」)

- インダストリー(産業用ロボット、物流小売産業におけるイノベーション)

- モビリティ(環境対応車、社会インフラ、ADAS・自動運転技術、モビリティサービス、注目する技術・システムと電子部品)

- 六次産業(農業、漁業、畜産、林業、食の安全・安心)

【図表1:Society 5.0で実現する社会】

これらのフィールドでは、IoT(Internet of Things)、AI(人工知能)、クラウドコンピューティング、ビッグデータ解析、ロボット(自動運転車、ドローンを含む)などのコア技術にも注目し、これらがどのようなケースでどのように活用されるかを解説しました。

これらのフィールドでは、IoT(Internet of Things)、AI(人工知能)、クラウドコンピューティング、ビッグデータ解析、ロボット(自動運転車、ドローンを含む)などのコア技術にも注目し、これらがどのようなケースでどのように活用されるかを解説しました。

電子部品の技術動向(第3章)

電子部品の技術動向は、「LCR 部品」(インダクタ、コンデンサ、抵抗器)、「EMC部品・ESD 部品」、「通信デバイス・モジュール」、「コネクタ」、「入出力デバイス」、「センサ・アクチュエータ」、「電子部品材料」、「発光デバイス」(新規)を取り上げました。

電子部品に関しては、情報通信機器市場に加え車載市場を重要なアプリケーションと位置付け、技術・用途・性能などにおける現状や今後の見通しに関する解説を充実させています。

以下、当誌で取り上げた電子部品の技術動向の中から、一部を抜粋して解説します。

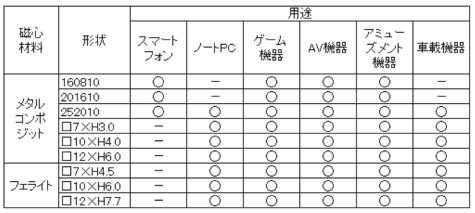

(1)インダクタ(インダクタ用磁性材料、電源用インダクタ、車載用リアクトル、信号用インダクタ、需要予測)

身の回りの電気製品や車載機器では多くのインダクタが使われており、図表2にインダクタの用途と形状を示します。磁心材料としてはメタルコンポジットとフェライトがあり、電源用インダクタの磁性体には主にフェライト材料が使われてきました。2000年頃からPCでの電流容量の増加や、DC-DCコンバータ制御ICでの高速スイッチング化の対応に有利なメタルコンポジットインダクタのニーズが高まってきました。

図表3は車載用昇圧リアクトルの事例で、体積700cm3(10cm×10cm×7cm)、重量1.5kgです。図表2のミリメートルサイズが中心のインダクと比べ非常に大きく、HEV(ハイブリッド車)、PHV(プラグインハイブリッド車)に搭載される電力供給システムなどでの利用拡大が期待されます。

【図表2:インダクタの用途と形状】

【図表3:車載用昇圧リアクトル】

図表4には高周波(RF)用インダクタのロードマップを示し、同一サイズのL値は2028年には現在の2倍程度になると予測されます。RF用インダクタは携帯情報端末や通信機器で多く使われています。今後到来するIoT社会では家電にも通信機能が付加され、RF用インダクタの使用数量が大幅に増えることが見込まれます。

【表4:RF用インダクタのL値範囲予測】

| 2018年 | 2028年 | |

|---|---|---|

| 0603サイズ | 0.2nH ~ 120nH | 0.2nH ~ 220nH |

| 0402サイズ | 0.2nH ~ 33nH | 0.2nH ~ 56nH |

| 0201サイズ | 0.3nH ~ 10nH | 0.2nH ~ 22nH |

(2)コンデンサ(セラミックコンデンサ、フィルムコンデンサ、アルミ電解コンデンサ)

セラミックコンデンサ

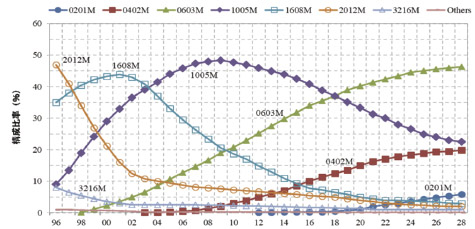

積層セラミックコンデンサ(MLCC)のサイズトレンドを図表5に示します。スマートフォンなどモバイル機器に牽引され、すでに0603サイズが1005サイズを抜いて最大比率となり、さらに0402サイズの比率も高まっていきます。また、0201サイズも通信モジュールやウェアラブル機器などの特定の用途での利用が見込まれています。一方、車載市場においてはECUの小型化が進められ、1005サイズが現在主流となり、0603サイズも今後着実に増えていくと見込まれます。

【図表5:セラミックコンデンサのサイズ別構成率】(サイズの後の“M” はメートル法であることを示す)

近年の環境対応車の普及、先進運転支援システム (ADAS)の進歩を背景に、自動車1台当たりのMLCCの使用数量はかつて数百個~3,000個程度でしたが、現在では3,000個~6,000個程度にまで伸長しています。㈱富士キメラ総研の資料によれば、2017年のMLCCの使用数を1としたとき2025年は、パワートレイン系、xEV系(モータ駆動ECU、バッテリ監視ECU、DC-DCコンバータECU、チャージECUなど)、ボディ系はそれぞれ1.17倍、走行安全系は1.77倍、インフォテインメント系、センシング系はそれぞれ2.14倍になると見込まれています。

アルミ電解コンデンサ

図表6に主な電子機器についてアルミ電解コンデンサの使用員数の一例を示します。車載電装機器は電動化、ADASなどの電子化の普及にともない、さらなる使用員数の増加が期待されます。

【図表6:主な電子機器のアルミ電解コンデンサ使用員数の一例】

アルミ電解コンデンサの近年の技術動向としては、車載電装用途に対する課題対応の重要性が高まっています。高温度対応(150℃対応)、耐高リップル電流化、低温度対応、耐振動化、AEC-Q200(受動部品に対する認定用信頼性試験規格)対応などの課題解決のための取り組みが活発化しています。

(3)抵抗器

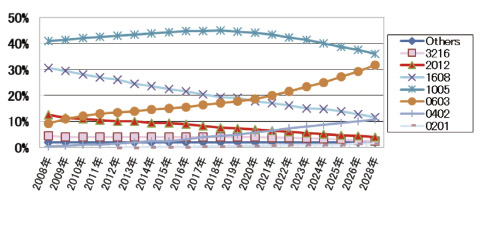

図表7に2028年までのチップ抵抗器のサイズの構成比率予測を示します。スマートフォンにおいては2年~3年前は0603サイズが主に使用されていましたが、最新機種では0402サイズが半分以上占めるようになっています。次なる小型化として0201サイズに関しては、定格電力が0.02W前後と極めて低いことから当面採用されるアプリケーションはモバイル機器、ウェアラブル機器などに限定されるとみられます。

【図表7:抵抗器のサイズ別構成率】

抵抗器の技術動向としては車載市場での更なる拡大を狙い、耐高電力性向上(対応策例:放熱性向上)、高精度化(対応策例:抵抗温度係数低減)、長期安定化(対応策例:抵抗体材料改良)、高耐熱化(対応策例:高融点はんだ対応)、接合信頼性向上(対応策例:金属端子付きチップ抵抗器、ワイヤボンディング用チップ抵抗器)などの取り組みが活発になっています。

抵抗器の技術動向としては車載市場での更なる拡大を狙い、耐高電力性向上(対応策例:放熱性向上)、高精度化(対応策例:抵抗温度係数低減)、長期安定化(対応策例:抵抗体材料改良)、高耐熱化(対応策例:高融点はんだ対応)、接合信頼性向上(対応策例:金属端子付きチップ抵抗器、ワイヤボンディング用チップ抵抗器)などの取り組みが活発になっています。

(4)EMC部品・ESD部品(チップビーズ、コモンモードフィルタ、積層チップバリスタ、ESDサプレッサ、ノイズ抑制シート)

拡大が見込まれる電動自動車の駆動用モータは大電流のパルス制御を行うため、車自体が大量のノイズ源を抱えることにもなりEMC設計対策の水準は非常に高度なレベルを要求されます。また、クルマの自動運転技術は今後大きく発展する分野であり、様々な土地・環境を移動する中であらゆるリスクを想定し誤動作への対策を図らなければなりません。こうした中で、EMC対策部品の役割の重要度はますます高まると言えます。

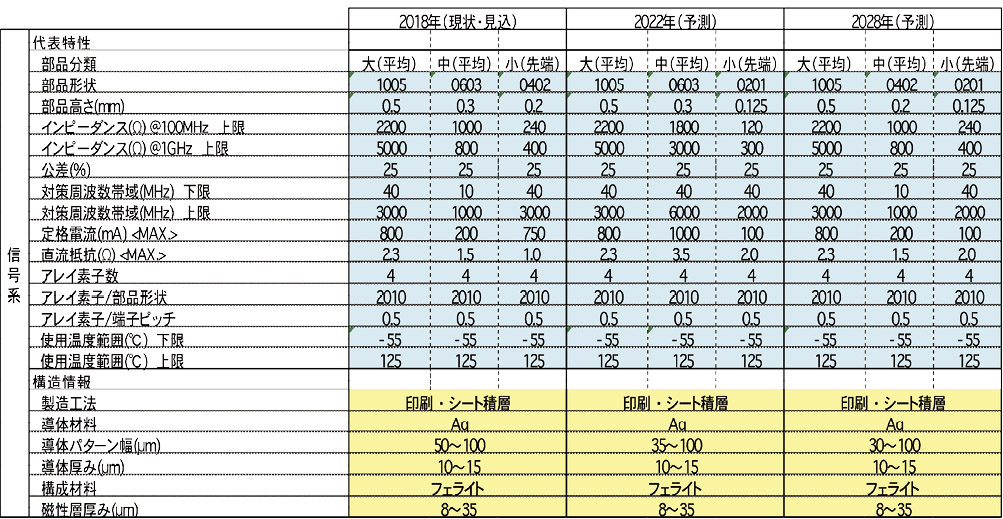

最も汎用的なEMC対策部品としてチップビーズ(チップ型フェライトビーズインダクタの略)があります。図表8にJEITAが2018年に独自にアンケートを実施した電源系チップビーズのトレンドを示します。電源系、特に車載用途ではサイズよりも定格電流やノイズ吸収能力の高さを求める動きが広がってきており、製品サイズ、用途に対するより多様なラインナップが今まで以上に必要となることが見込まれます。

【図表8:EMC部品アンケート調査結果(電源系チップビーズの動向予測)】

(5)通信デバイス・モジュール

携帯電話のRFフロントエンド回路において従来は、アンテナ、RFスイッチ、各種アンプ、デュプレクサ、フィルタなどの部品がディスクリート(単独)で使われていました。近年のスマートフォンにおいては小型・高機能化のニーズの高まりを背景に、これらの部品のより多くを1モジュールとして一体化する取り組みが促進してきました。特にハイエンドスマートフォンでは、RFフロントエンド回路のほとんどの部品を1つに集積したモジュールが実現されています。

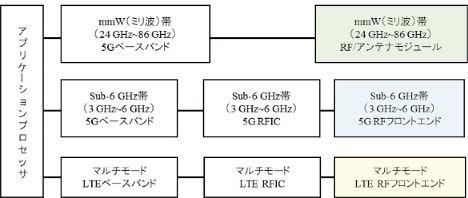

更に、5Gに向けては4G(LTE)と同時利用 (NSA:Non-Stand Alone)、4×4 MIMO (Multiple-Input and Multiple-Output)、対応周波数の拡大(Sub-6GHz:3GHz~6GHz、ミリ波帯:24GHz~86GHz)などの適用により、アンテナ本数が増加しRF回路が更に複雑化します(図表9参照)。

【図表9:5GのRF回路構成イメージ】

4G(LTE)スマートフォンでのRF回路用高周波フィルタとしては、SAW(Surface Acoustic Wave:弾性表面波)、BAW(Bulk Acoustic Wave:バルク波)フィルタ、LCフィルタが中心となり使われています。5GのSub-6GHz帯になると高周波対応、挿入損失などの面でSAWフィルタでの対応は制約され、更に高周波のミリ波帯になるとBAW/LCフィルタでも要求特性を満足することは困難となります。ミリ波帯では、誘電体(Dielectric)共振器 、導波管(Waveguide Cavity)、MEMSタイプ空洞(Micromachined Cavity)共振器などを使った新たなフィルタが必要となります。

4G(LTE)スマートフォンでのRF回路用高周波フィルタとしては、SAW(Surface Acoustic Wave:弾性表面波)、BAW(Bulk Acoustic Wave:バルク波)フィルタ、LCフィルタが中心となり使われています。5GのSub-6GHz帯になると高周波対応、挿入損失などの面でSAWフィルタでの対応は制約され、更に高周波のミリ波帯になるとBAW/LCフィルタでも要求特性を満足することは困難となります。ミリ波帯では、誘電体(Dielectric)共振器 、導波管(Waveguide Cavity)、MEMSタイプ空洞(Micromachined Cavity)共振器などを使った新たなフィルタが必要となります。

(6)コネクタ

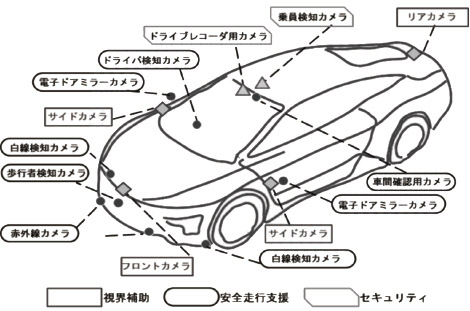

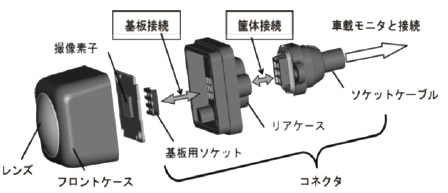

【図表10:カメラ搭載位置と機能】

コネクタにおいてもエレクトロニクス化の進展が著しい車載関連は有望な市場になっています。中でもADAS(Advanced Driver Assistance System)用の「車載カメラ用コネクタ」の搭載個数の増加が進んでおり、将来の自動運転の実現に向け更なる拡大が期待できます(図表10参照)。車載カメラの目的はセキュリティ、視覚補助が中心でしたが、ADASや自動運転においてはセンシングを目的としたものが加わっていきます。

コネクタにおいてもエレクトロニクス化の進展が著しい車載関連は有望な市場になっています。中でもADAS(Advanced Driver Assistance System)用の「車載カメラ用コネクタ」の搭載個数の増加が進んでおり、将来の自動運転の実現に向け更なる拡大が期待できます(図表10参照)。車載カメラの目的はセキュリティ、視覚補助が中心でしたが、ADASや自動運転においてはセンシングを目的としたものが加わっていきます。

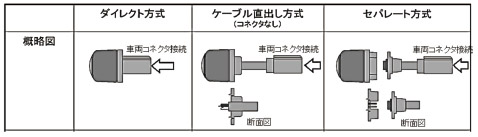

リアカメラに使用されるコネクタの接続箇所を図表11に、カメラモジュールと車載用コネクタと接続する主な方法を図表12に示します。用途によって最適な接続方法が採用されます。

車載カメラ用コネクタの技術トレンドとしては、小型・薄型、軽量化(車両での部品実装増加対応)、気密防水性向上(車体外側へのカメラ搭載対応)、耐振動/耐衝撃性向上、画像情報高速伝送対応(高周波対応、ノイズ対策)へのニーズがますます高まり、設計、開発段階から3Dモデルを活用した構造解析や電磁界解析が重要となります。

【図表11:コネクタと接続(搭載)箇所】

【図表12:カメラモジュールの主な接続方法】

(7)入出力デバイス

人と機器とのインタフェースをより快適に使い易くする入出力デバイスは、とりわけVR関連HMI(Human Machine Interface)、車載HMIの用途を中心に重要性が高まり、人が機器を操作する際に確実に操作しつつ快適に心地よいと感じる方向へ開発が進んでいきます。

車載における運転席回りの入出力機器の分類を図表13に示します。曲がる・止まる・走るといった直接的に車両操作に関わる入出力機器を「1次タスク機器」、1次タスク機器を補助する入出力機器を「1次タスク補助機器」、その他快適・利便性に関わる機器を「2次タスク機器」として分類しており、今後もADAS系の機能追加などでインタフェースの数は増加していきます。

入出力デバイスは今後、人の触覚を中心に五感に訴えかけるような進化をしていくと考えられます。一方、機器から人へのインタフェースは人が意識しない自然なインタフェースに進化しており、アンビエント(ヒトの活動を妨げない)なものとなり、スマートフォンの顔認識や無人店舗で実証されてきているセンサ群を用いたインタフェースなどがその代表的な事例と言えます。このように人と機器のインタフェースは生活の中で着実に進化し続けていきます。

【図表13:車載入出力機器の分類】

| 1次タスク | アクセル、ブレーキ、ステアリング、スピードメータ |

| 1次タスク補助 | ナビゲーション、ハザード、デフロスタ、シフトノブ、 ホーン、ミラー、ウィンカ/ライト、タコメータ、 ワイパ、ADAS |

| 2次タスク | シートヒータ、ウィンドウ、エアコン、ミュージック、 コマンダ、音声入力/電話 |

(8)センサ・アクチュエータ

センサ

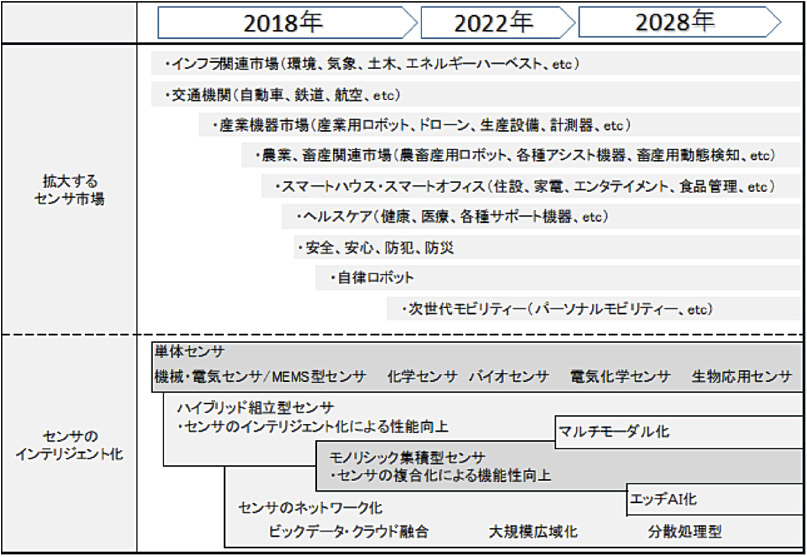

センサインテリジェント化のロードマップを図表14に示します。見えないものを見えるようにするセンサは社会インフラや生活維持だけでなく、安全・安心を担保するための防災や生命活動に欠かせない主要部品となっており、センサに求められる技術的、品質的な要求は幅広くかつ高度なものになっています。特に自動運転実現のための車載用に関しては、センサは非常に重要な部品であり今後ますます信頼性と反応速度に対する要求が高まります。また、急拡大が見込まれるIoTでもセンサは主要部品の一つであり、見えないところでのセンサ活用が必須となっていきます。センサが使用される環境は必ずしも十分な電源があるとは限らず電池駆動やエネルギーハーベストのような微弱電源への対応や、更に、データ通信機能も必要とされ、システム全体として消費電力を小さくするための新たな発想が重要になると見込んでいます。

【図表14:センサインテリジェント化のロードマップ】

アクチュエータ

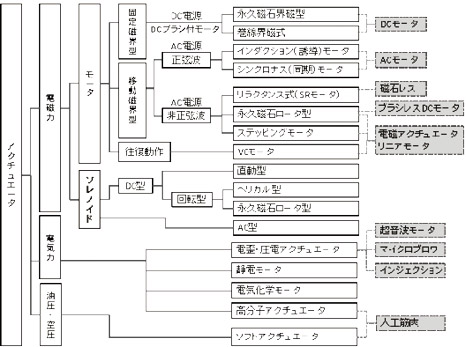

アクチュエータ(Actuator)とはここでは、入力されたエネルギーを物理的運動に変換するものであり、機械・電気回路を構成する機械要素で能動的に作動または駆動するものをいいます。図表15に代表的なアクチュエータの分類表を示します。

【図表15:アクチュエータの分類表】

ここでは、家電/自動車用途で市場拡大が期待されている小型モータを取り上げます。小型モータは家電の省エネルギー要求やバッテリの性能進化による製品のコードレス化など電源のACからDC化によりDCモータの市場が伸びています。DCモータにはブラシ付きとブラシレスがあります。ブラシ付きDCモータはシンプルな構造で低コスト、DC電圧の入力だけで駆動可能であり、汎用性が高く、自動車電装分野向けや各種家電など幅広い用途で使われています。例えば車載用モータとしては小型車でも30個~50個、高級車では100個~150個程度のモータが使用されています。用途としてはワイパーやドアミラー、パワーウインドウ、パワーシート、スライドドアなどで、これらの用途にはコストの面で有利なブラシ付きDCモータが多く使用されています。一方、ブラシレスDCモータはブラシ付きDCモータでの整流子とブラシによる電流の切り替えを電子回路で行っており、モータ駆動用制御回路が必要なためコスト面では不利です。しかし機械的な接触が不要なため寿命やノイズの面で、また、効率、速度の制御性といった面でブラシ付きモータに比べて優れ、家電やFA用途向けなどでの市場拡大が見込まれます。

(9)電子部品材料(二次電池材料、圧電材料、深紫外LED用電子材料、有機デバイス用材料)

リチウムイオン電池の有機電解液に替えて固体の電解質を使用した全固体電池の開発が近年活発に進められています。これはリチウムイオン電池と正・負極材系は類似する一方、可燃性の有機系電解液を使用しないため難燃性(安全)で、またセパレータも不要となるため電池構造の簡素化や将来的なコストダウンにつながるなどのメリットがあり、特に車載用電池への適用が期待されています。全固体電池の実用化への最大の鍵となるのは固体電解質の開発で、固体電解質はアニオンの移動のないシングルイオン伝導体であるため実質的なリチウムイオン輸率は有機電解液より高く、また広い電位領域で安定であることから、実用化されれば現行リチウムイオン電池の特性を上回ることも期待されています。この固体電解質には大別して酸化物系と硫化物系の二種類が提案され、酸化物系固体電解質は大型電池用途でも使用できるより高いイオン伝導率が期待できます。 車載向けの大型全固体電池の実用化に先立って、最近ではMLCCの製造技術を応用した積層チップ型の全固体電池が提案されています(図表16参照)、小型・薄型で安全性が高い利点を活かしウェアラブル機器やヘルスケア用途への採用が期待されています。

【図表16:MLCCの積層技術を応用したチップ型全固体電池】

また、当誌においては、エネルギー密度ならびに出力密度の大幅改善を狙った多価イオン電池(金属負極電池)や金属-空気電池の動向に関しても解説しています。

また、当誌においては、エネルギー密度ならびに出力密度の大幅改善を狙った多価イオン電池(金属負極電池)や金属-空気電池の動向に関しても解説しています。

(10)発光デバイス(LED、LD、有機EL)

発光デバイスは今回新たに取り上げたもので、電気エネルギーを光に変換する電子部品です。発光デバイスには、電球、放電ランプ、半導体発光素子があり、半導体発光素子にはLED(発光ダイオード)、LD(レーザーダイオード)、有機EL(有機エレクトロルミネッセンス)等があります。

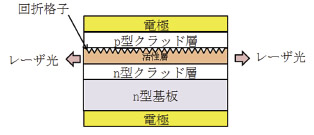

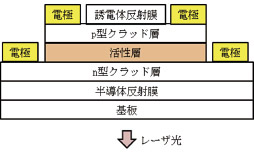

ここでは用途拡大が期待されるLDに関して解説します。LDは半導体レーザーとも呼ばれ、ダブルヘテロ構造と呼ばれる活性層(発光層)をn型半導体とp型半導体のクラッド層で挟んだ基本構成になっており、構造によりファブリペロー型LD、DFB(Distributed Feedback Laser)型LD、VCSEL(Vertical Cavity Surface Emitting LASER:垂直共振器型面発光型)に大きく分類できます。図表17にDFB型LD、図表18にVCSELの構造を示します。

ファブリペロー型やDFB型のDLでは発光層の端面からレーザーを放射するのに対し、LEDのように基板面に垂直に光を放射する構造を持つのがVCSELの特徴です。VCSELは、端面へき開工程が不要、LEDとほぼ同等の製造工程で作製可能、チップ製造をウェハ上で一括して行えるため大量生産に向いている、などの特長があります。また、2次元アレイ配列として高輝度化することが可能です。アップル「iPhone X」で顔認証システム「Face ID」が採用され、そこにVCSELが使われたことで需要が一気に拡大しました。加えて産業用形状認識検査システムやクルマの運転支援のためのジェスチャー認識など、3Dセンシングでの応用範囲が今後拡大するとみられています。また、赤外や赤色のVCSELは既に製品化され、青色や緑色のVCSELも実用化に向けた研究開発が行われています。将来、青色VCSELが実用化されると大型ディスプレイや照明、自動車用照明等に応用されることが期待されています。

【図表17:DFB型LDの構造】

【図表18:VCSELの構造】

トピックス(第4章)

トピックスでは、電子部品部会/部品環境専門委員会より「温室効果ガス排出抑制への貢献」について、電子部品部会/部品安全専門委員会より「自動車関係品質マネジメントシステム IATF16949」について紹介いただいています。余白には「コーヒーブレーク」として、“宇宙の散歩”にまつわるよもやま話を記載しました。

また、ロードマップ発刊に合わせて、東京と大阪で報告会を開催いたしました。両報告会ともに盛況のうちに終了し、電子部品技術ロードマップへの高い関心がうかがえました。

- ①東京報告会

- 日時:2019年3月1日(金) 10:00~16:30

- 場所:中央大学駿河台記念館

- 参加人数:254名(会員:123名、一般:36名、プレス:9名、他:86名)

- ② 大阪報告会

- 日時:2019年3月8日(金) 10:00~16:30

- 場所:國民會館 武藤記念ホール

- 参加人数:122名(会員:68名、一般:24名、他30名)